時間:2024-04-07 07:55:20 點擊數:

導讀

為提高礦井通風系統自動化、智能化裝備應用水平,在礦井現有條件下,通過優化通風路線布局,增加傳感器數量,構建智能化通風系統,優化礦井生產過程中在采煤工作面、掘進工作面和開拓大巷等主要生產場景下的通風方案,實現發生災變時快速調風、反風,利用風流短路形成保護性措施,有效避免災害事故擴大化。同時對通風設施和設備進行遠程自動化控制,有效提升供風優化利用,避免供風不足和風量浪費等現象,提高礦井通風系統智能化水平。

隨著智能化礦山建設與 5G 技術的廣泛應用,在現代化礦井提升機械化水平的基礎上,煤礦正朝向自動化和智能化方向不斷發展。煤礦安全生產的前提條件是需要具備可靠穩定的通風系統,包括完善的通風設計、通風方式、大功率通風機及通風路線等。相較于傳統通風方式,現在的通風系統多采用人工定點測風站檢測,通過構筑通風設施 (如風門、風障、風橋等) 進行風量調節和風路改造。隨著礦井開采規模增加和通風路線增長,依靠人工方式測風已經不能滿足對特殊地點長時間、連續測風作業的需求,尤其是具有有毒有害氣體的地點,人員無法及時進行風量、風流檢測。基于此,建設高度自動化的智能通風監測系統具有重要的現實意義。

1 智能通風系統技術架構

智能通風系統主要運用信息集成技術實時采集礦井各作業地點的通風參數,自動計算網絡動態和區域風阻,實現通風系統風險辨識與隱患排查、多維一體化動圖屏顯、關聯報警和聯動控制等,zui終實現通過網絡控制技術對礦井通風系統進行智能化自主調配,在具體應用中達到智能預警、快速調風、有效避險、控風減災的效果。

結合某礦通風系統現狀,與智能通風系統新技術進行平臺融合,打造無人化測風、自動調風、區域智能反風、火災預警防控等功能的智能化技術體系。投入使用后,該體系可逐漸消除礦井測風盲區,替代人工監測盲巷和高濃度有毒有害氣體區域,進行煤層自燃和有發火周期的采掘作業地點風量、風壓監測,針對礦井火災可形成快速預警和反風控制機制,zui大限度降低災害損失。智能通風監測系統主要由自主感知模塊、決策預警模塊和多元數控平臺等不同功能模塊融合組成。

1.1 自主感知模塊

通過分析全礦井的通風網絡系統,在主要供回風地點安裝風量、風壓傳感器,實時監測所有巷道的基本動態通風參數,確保無人狀態下所有數據的真實性和準確性。長時間連續監測,便于通過大數據比對發現通風網絡中的弱點和隱患風險,與礦井現有監測監控系統連接,完成通風系統的瞬時動態模擬捕捉與監控。

1.2 決策預警模塊

在網絡大數據技術基礎上快速構建礦井通風系統模型,對通風網絡中各個節點的風量、風壓等參數實時采集測算。通過各類型傳感器監測 CO、CH4 等氣體濃度,構建礦井采掘地點和井筒、大巷等多維動態圖。將現場實際安裝的監測傳感器與對應傳感器采集回傳數據相連接,當超過設定上限指標時,系統自動報警,形成快速反應處置機制,以便通風系統自動切換、調節風流方向,優化風險地點的供風量,實現自動化控制。

1.3 多元數控平臺

利用較成熟的 GIS 技術搭建礦井通風系統網格模擬平臺。結合多元耦合技術、冗余分析技術等先進技術手段,對各點自動采集通風參數信息快速計算解析,形成有效靈敏分析機制。依托礦井局域網絡,形成智能通風裝備與技術的互通升級。在原有監測監控各類傳感器、采集器等設備基礎上,將束管監測系統、光纖測溫系統、預警管控系統、局部風機智能調控系統、工作面應急反風系統等子系統一同并入多元數控平臺,形成多個系統集中監控調度的綜合化應用平臺,提高監控利用率。

2 智能通風系統功能分析

2.1 智能優化風速采集技術

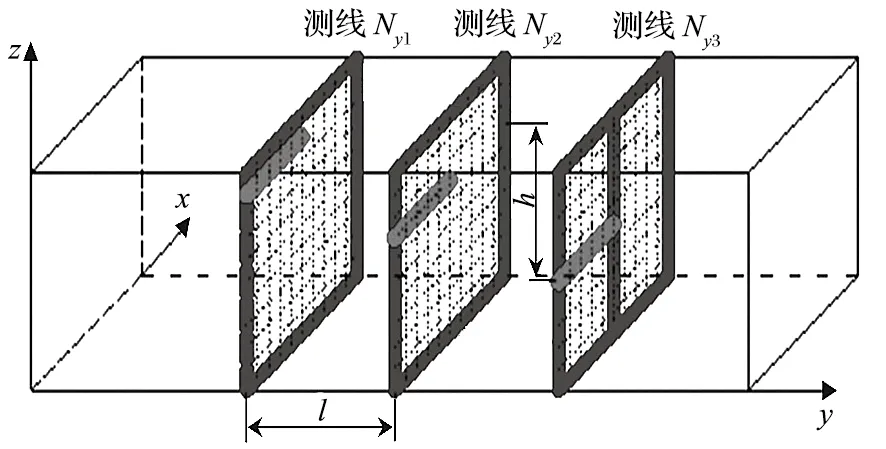

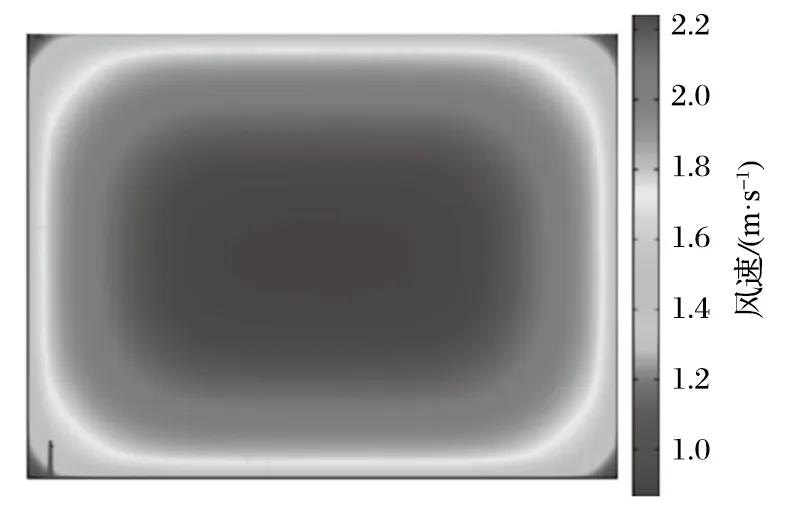

由于井下各點巷道過風斷面大小不一、巷道表面平整度造成的風阻大小不一等客觀現象,導致風速監測時常出現精度誤差。因此,通過改變布點方式,采取階梯網格方式實現密集布點,將原有斷面進行切割細分,然后分析斷面內的風流風速分布規律,從而得出相對準確的平均風速在斷面內的實際位置。經過優化后,將風速傳感器進行定點安裝,以此提升風速采集的準確性。階梯網格方式分析風速分布規律如圖1 所示,矩形斷面實測風速分布如圖2 所示。