礦井通風系統智能化改造及其應用(中)(圖文)

時間:2024-04-08 08:20:43 點擊數:

2.2 傳感器布局優化

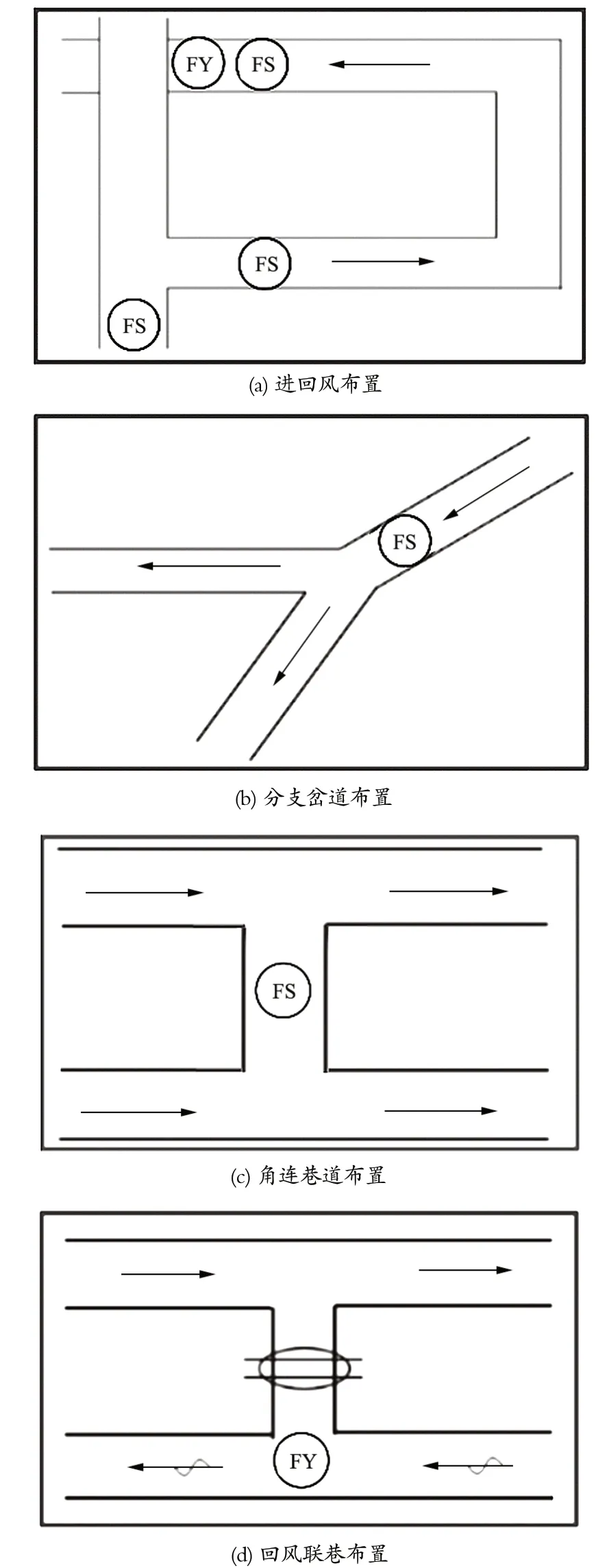

為監測礦井通風系統是否正常穩定運行,需要在各個采掘工作面安裝風速、風壓傳感器,秉持安裝設備少、監控范圍廣的原則,zui大限度滿足裝備多用的目的。通過分析風流路線、通風方式、斷面形狀和面積、供風目的等,將風壓傳感器 (FY) 和風速傳感器 (FS) 按照圖3 所示路線進行布置,發揮測點zui大功能。

圖3 不同通風路線的傳感器布置方式

針對井下各地點作業內容與通風不同方式,尤其是在繞道車場、分支岔路巷道和聯絡巷等地點,需要安裝傳感器進行監測。此外,在 Y 形和 U 形通風方式的采煤工作面回風流側也容易出現風流不穩定現象;在主要運輸大巷、掘進工作面設置有調節風窗的風門前后,由于運輸需要經常開啟風門,容易導致風流擾動影響較大,產生局部風速、風壓變化。這些地點均需要安裝傳感器加強監測。

2.3 智能決策與控制功能 在構建智能通風監測系統前,通過對礦井所有巷道進行通風參數和有害氣體實測采集,根據監測內容分類與功能需要,可在預警系統中預先設定安全指標的上限預警值。當監測數據超過預警指標時,按照自動化控制指令進行程序化操作,分級下達諸如自動反風、開閉風門、調整調節風窗扇葉角度、火災信息監控報警等智能化操作,實現危險作業地點自動、無人化監管。

3 智能通風系統技術應用3.1 工程概況 某礦核定生產能力為 150 萬 t/a,屬于高瓦斯礦井。水文地質條件中等,井田范圍內呈單一向斜構造,延伸方向為北向西,煤層整體為近水平,賦存傾角為 3°~4°,屬多煤層開采方式。自上而下可采煤層為 1-2 上煤組、1-2 煤組、2-2 煤組、2-3 煤組、3-1 煤組和 4-2 煤組。其中 3-1 煤組和 4-2 煤組為全井田范圍可采煤層,賦存穩定,煤層厚度為 3.7~6.8 m,平均煤厚 5.2 m;1-2 上煤組、1-2 煤組、2-2 煤組、2-3 煤組僅一采區和三采區可采,煤層賦存不穩定,平均煤厚 2.9 m。礦井采用一采一備布置方式,共 5 條掘進巷道。工作面煤層自下而上逐層開采煤層群,形成下保護層工作面。通風方式為中央并列抽出式,其中主副斜井為供風巷道,回風斜井為主要回風巷道。地面風機廣場安裝有 FBCDZ-8No30/2×630型對旋軸流通風機 2 臺,可提供 140~286 m3/s 的額定風量,一用一備,接入雙回路雙電源供電。目前,經過通風阻力測定和實際風量核定,礦井擁有 8 321 m3/min 的總進風量和 8 413 m3/min 的總回風量,風機負壓為 1 830 Pa。

3.2 升級需求 為打造智能化礦山和高產有效礦井,需對現有通風系統和監測監控系統進行升級改造。結合礦井現有條件,需要解決如下問題:①依靠人工監測方式效率低下,實測數據精度低,無法實現通風參數動態變化條件下的連續觀測,反饋信息不及時,統計分析周期較長,不能滿足數據參數的可視化工作要求;②無法有效掌握全流程、全 網絡各地點路線的通風系統情況,存在監控盲區和漏檢區域,尤其是安裝有局部通風機的地區,可能存在串聯通風和局部渦流循環風等現象,具有較高安全隱患;③通防部門技術管理人員無法準確掌握全部井下通風網絡的準確數據,在制定調風優化方案時考慮不全 面,存在計劃失真,通風線路不合理,盲巷和通風阻力較大,影響系統優化調整,甚至有些巷道不能按照生產需求進行合理調配風量,造成瓦斯積聚和風量不足現象;④ 在供配電硐室和車場配電點等安裝有多組機電設備的區域,需要安排專職瓦檢員或者以定點巡查方式進行瓦斯監測,既浪費人力,也無法確保在發生機電設備過載、短路引起火災等災變時,瓦檢人員能夠快速調度抵達現場;⑤ 當需要對配風地點進行調風時,仍需人工調整調節風窗和過風斷面,無法實現自動調節。