多繩摩擦式提升機(jī)在運(yùn)行維護(hù)中需注意的問題及處理措施(4)

時間:2024-04-06 08:18:33 點(diǎn)擊數(shù):

2.2 卷筒筒殼和兩半接合部位的連接板開裂

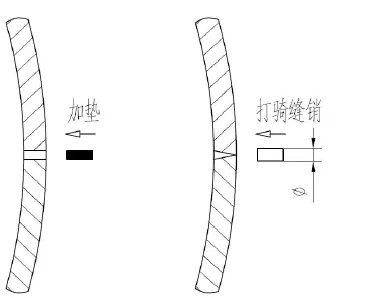

①重 點(diǎn)檢查兩半卷筒的接合面部位是否出現(xiàn)縫隙。如果縫隙沿筒殼內(nèi)外均勻,則可以從外側(cè)向縫隙填補(bǔ)薄鋼板,并將其固定牢靠;如果縫隙沿筒殼內(nèi)外不均勻,一般是外側(cè)頂緊,造成貼緊的假象。可以從外側(cè)在接合縫部位打騎縫銷并可靠固定,將縫隙處撐緊。

②兩半卷筒之間的螺栓應(yīng)按照規(guī)范要求的力矩,不要把得太緊。

③裂紋處兩端打止裂孔,建議φ8左右;

④連接板貼焊補(bǔ)強(qiáng)板,筒殼用碳弧氣刨將裂紋清理干凈,再進(jìn)行筒殼焊接。由于無法整體消除應(yīng)力,應(yīng)注意適當(dāng)?shù)暮附臃椒ā?br />

⑤如果連接板開裂嚴(yán)重,可整體予以更換。

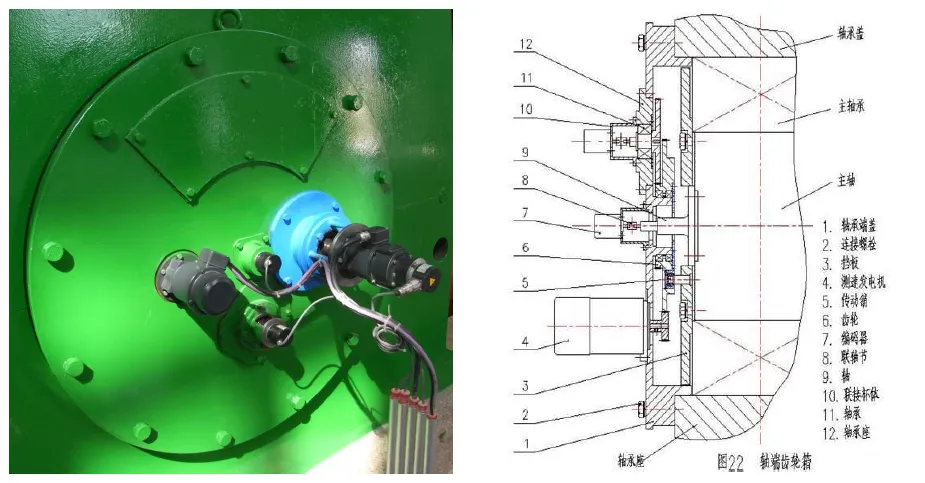

2.3主軸端軸編碼器小軸斷裂 小軸裂原因:主軸與軸承座安裝不垂直;主軸端傳動軸沒有安裝到位;運(yùn)輸或安裝中造成小軸的變形,運(yùn)行時出現(xiàn)齒輪卡阻。

出現(xiàn)這種情況需要更換小軸,安裝時應(yīng)在齒輪上涂抹潤滑油。

2.4鋼絲繩首繩擺(竄)動其主要原因: △ 受換繩工藝(單根逐根更換)及鋼絲繩本身性能的影響,可能存在新繩長度不完全相同,繩長的提升繩出現(xiàn)竄動;

△ 摩擦襯墊繩槽底徑超差或者鋼絲繩增摩脂涂抹厚度不均勻,引起提升繩的纏繞半徑不同,當(dāng)提升高度越大時,竄動越厲害;

△ 鋼絲繩的調(diào)繩油缸油槍位置不完全相同或某根鋼絲繩調(diào)整油缸油槍已無余量,導(dǎo)致相應(yīng)的鋼絲繩出現(xiàn)竄動。

調(diào)整方法: 如果是因?yàn)槟Σ烈r墊底徑不一致導(dǎo)致,可以對摩擦襯墊進(jìn)行車削;如果是調(diào)整油缸引起,可以做一個專用的“通閥”,其具有一個進(jìn)油管,多個出油管(與鋼絲繩根數(shù)匹配),管頭處設(shè)一個10mm球閥,通過油泵對多個油缸同時進(jìn)行打壓,確保鋼絲繩的受力均衡。

2.5 提升機(jī)首繩滑動其主要原因: ①制動力過大,造成制動減速度大于ji 限加速度而產(chǎn)生滑繩;

②提升容器嚴(yán)重超載,造成鋼絲繩動張力比大于摩擦輪常數(shù)而產(chǎn)生滑繩;

③摩擦襯墊質(zhì)量差,摩擦系數(shù)低,耐壓和耐熱性差;或鋼絲繩表面涂抹的增摩脂性能差,大大降低摩擦系數(shù);

④違規(guī)操作,例如重箕斗過速下放,而后緊急制動;

⑤落地式設(shè)備在冬季造成鋼絲繩和天輪繩槽結(jié)冰等;

⑥鋼絲繩選型與摩擦襯墊不匹配,造成摩擦系數(shù)降低;

⑦調(diào)繩裝置問題,當(dāng)油壓過低,油缸有泄露或油缸活塞桿行程無調(diào)整間隙時,起不到調(diào)繩作用造成鋼絲繩長度不一,導(dǎo)致鋼絲繩受力不同,其中受力過大的鋼絲繩在罐籠剛起步或?qū)⑼V箷r,會和襯墊產(chǎn)生輕微的滑動。

預(yù)防措施: ①通過天(導(dǎo)向)輪測滑裝置監(jiān)控,由主控系統(tǒng)動作,使設(shè)備可靠制動;

②合理選擇液壓制動系統(tǒng),盡量采用具有限制系統(tǒng)振動的恒減速液壓制動系統(tǒng);當(dāng)選擇恒力矩液壓站時,高壓時可將一 級制動油壓調(diào)整為10MPa,二級制動油壓調(diào)整為10.26MPa;低壓時可將一 級制動油壓調(diào)整為3.04MPa,二級制動油壓調(diào)整為3.43MPa;

③嚴(yán)格限制鋼絲繩張力比,如果張力比超過1.5時,可以通過配重來降低該值;

④采用高性能摩擦襯墊,選擇摩擦因數(shù),耐溫,耐壓性好的產(chǎn)品,并注意觀察摩擦襯墊狀態(tài),對其車削維護(hù);

⑤合理選擇鋼絲繩,盡量采用質(zhì)量好的鍍鋅鋼絲繩,在鋼絲不涂抹增摩脂;

⑥提高控制系統(tǒng)性能,嚴(yán)防超載運(yùn)行和違規(guī)操作,減少滑繩事故。

2.6 主軸裝置竄動其主要原因: ①主軸裝置的主軸承的游隙過大;

②單法蘭結(jié)構(gòu)的主軸裝置非傳動的輪轂與主軸過盈聯(lián)接是否存在松動;

③軸承座地腳螺栓是否把緊;特別是落地式提升機(jī)還需要檢查軸承的擋梁是否松動。

解決方案: 如果軸承游隙過大,可核對軸承型號是否合適,調(diào)整游隙至允許范圍內(nèi)。如果是主軸裝置的非傳動側(cè)聯(lián)接松,需要拆下主軸裝置,對摩擦輪重新調(diào)整安裝。如果軸承座地腳螺栓松動,需要將主軸裝置調(diào)整至初始位置(摩擦輪中 心線對準(zhǔn)提升中 心線),把地腳螺栓擰緊至所要求的的力矩值。