單繩纏繞式礦井提升機主要故障分析(圖文)

時間:2024-04-17 08:50:09 點擊數:

01 設備異響

一種常見于卷筒部位,周期性的響聲,又以單繩纏繞式提升機游動卷筒側為甚。一種常見于多繩提升機天輪裝置。

卷筒部位發出周期性響聲,原因可能有很多種。因為響聲只有在運轉時才發出,比較難以判斷具體部位,可采用排除法解決,考慮從如下幾個方面檢查:

①檢查銅瓦部位的潤滑情況,應保證有充足潤滑油;

②檢查銅瓦與游筒支輪間的調整墊厚度是否合適,不合適需調整。

③檢查卷筒內部是否有螺栓松動情況,如有松動需緊固;

④檢查卷筒內部是否存在開焊情況,如有開焊需處理。

⑤檢查調繩離合器的各個齒塊與滑槽的間隙是否均勻,檢查各個齒塊與齒圈的齒側間隙是否均勻,如果不均勻加銅皮調整。

⑥可將固定卷筒內部工藝槽鋼割掉。

02 卷筒筒殼和兩半接合部位的連結板開裂

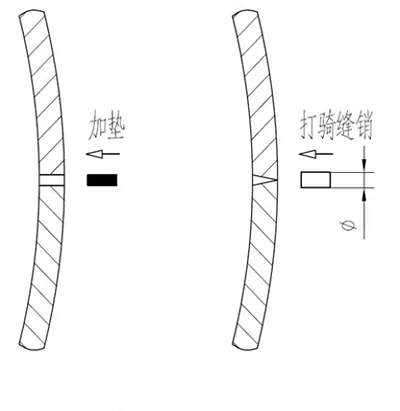

①重 點檢查兩半卷筒的接合面部位是否出現縫隙。如果有縫隙一定要處理:

如果縫隙沿筒殼內外均勻,則可以從外側向縫隙填補薄鋼板,并將其固定牢靠;

如果縫隙沿筒殼內外不均勻,一般是外側頂緊,造成貼緊的假象。可以從外側在接合縫部位打騎縫銷并可靠固定,將縫隙處撐緊。

②兩半卷筒之間的螺栓應按照規范要求的力矩,不要把得太緊。

③裂紋處兩端打止裂孔,建議φ8左右;

④連接板貼焊補強板,筒殼用碳弧氣刨將裂紋清理干凈,再進行筒殼焊接。由于無法整體消除應力,應注意適當的焊接方法。

⑤如果連接板開裂嚴重,可整體予以更換。

03 設備異常磨損 ①因為設備未按潤滑要求執行,造成設備非正常磨損,應從潤滑方面改善,嚴格按照說明書執行。

②單繩天輪襯墊的磨損:首先考慮是否有超載現象,造成襯墊比壓過大。第 二考慮檢查襯墊安裝是否良好,每塊之間是否處于楔緊狀態。還應考慮檢查天輪的安裝是否存在問題。

③多繩天輪襯墊的磨損:首先考慮是否有超載現象,造成襯墊比壓過大。第 二考慮檢查襯墊安裝是否良好,每塊之間是否處于楔緊狀態。還應考慮檢查天輪的安裝是否存在問題。

天輪和摩擦輪襯墊的磨損:檢查襯墊繩槽底徑是否差距過大,需要進行車繩槽工作;應保證鋼絲繩的受力趨于一致。

04 制動盤偏擺超限 制動盤的偏擺量,設備安裝完畢后是必檢的項目,在使用過程中,也要經常檢查。

如果是初次安裝后,出現制動盤的偏擺量過大,首先考慮是否是制動盤局部受到機械沖擊造成變形,一般可采用“火焰校正”的方法對制動盤進行校正。

如果安裝投入運行后,發現制動盤偏擺量過大,從幾個方面找原因:

①固定卷筒:安裝卷筒時,聯接半圓環內圓與固定輪轂法蘭盤相配合的外圓間隙不均勻,導致閘盤偏擺超差。閘盤基面有毛刺,沒有清理。基面與卷筒的配對方向不對,應查找對位標記。

②游動卷筒:銅瓦與游動輪轂之間的調整墊片放置不均勻。閘盤基面有毛刺,沒有清理。基面與卷筒的配對方向不對,應查找對位標記。

③磨合閘瓦是否溫度過高:設備說明書中對磨閘的方法有敘述,一定要控制溫度,有些用戶不注意,圖快,壓縮磨閘時間,結果造成閘盤過熱變形。

④使用不當:如果電控設置不當,有帶閘運行工況,就會造成閘盤過熱變形。這種情況也比較常見,往往是安裝完畢檢查合格,磨閘也正常,但運行較短一段時間后,出現制動盤偏擺超差。應從電控方面進行調整。出現閘盤偏擺超差,分析原因可主要從上述幾點考慮,采用的方法:火烤、調整螺栓、重車閘盤等。

05 設備損壞 ①主軸端軸編碼器小軸斷 原因:主軸與軸承座安裝不垂直,主軸端傳動軸沒有安裝到位。

②深度指示器端傘齒輪磨損快、斷齒 原因:安裝時傳動軸與主軸不垂直。

③盤型制動器漏油嚴重 原因:密封圈老化,第 一次啟動時壓力太高。

④閘瓦無法調整 原因:調整螺母高出油缸,端蓋壓死(車調整螺母端面低于油缸面)。

⑤減速器漏油、異響 原因:軸頭密封圈老化,加油太多,油面高出油位上限。

注意:檢查軸承溫度,發現不正常情況立即停機檢查原因;定期對減速器內各齒輪齒面情況進行檢查;使用中定期對減速器各聯接件進行檢查,看是否有松動;潤滑油按要求定期更換;

⑥齒聯在提升機加減速時產生異響 原因:齒側間隙過大,潤滑脂太少。

⑦主軸右端齒輪聯軸器處的軸套開裂 原因:裝配半聯軸器時,沒有壓緊軸套,使軸套松動,在運行時,撞擊產生裂縫。配切向鍵時,打擊切向鍵,切向鍵撞擊到軸套,產生裂紋。可在軸套與聯軸器之間縫隙楔緊,防止其與主軸產生相對運動。

⑧咬繩 原因:鋼絲繩偏角太大,天輪和卷筒之間的相對位置不合適,塑襯繩槽直徑與鋼絲繩不符,過度塊安裝位置不對。

06 關鍵制動系統的特別注意點 • 閘瓦不得有油污。

• 閘瓦間隙超限應及時調整。

• 閘瓦尺寸應合適,避免壓不緊或竄動。

• 制動器漏油應及時處理。

• 檢修制動器要注意螺旋開關的狀態。

• 制動盤粗糙或偏擺過大應處理。

• 對于滑動軸承的老設備,制動盤產生軸向竄動應檢查主軸軸承,并及時更換巴氏合金瓦。

• 發現松閘慢應對制動器進行放氣。

• 每年或經5×105次制動作用后,應檢查碟形彈簧組。